Výroba křišťálového lustru

Víte, jakými všemi procesy musí křišťálový lustr projít, aby nakonec ozdobil jako světelný šperk váš interiér? Jaké všechny technologie, stroje, znalosti a zkušenosti našich sklářských mistrů jsou potřeba, aby takový lustr vůbec vznikl? A kolik ruční práce na něm zlaté české ručičky zanechají? Pojďte nahlédnout pod pokličku naší firemní kuchyně.

Ve sklářské huti probíhá již po tisíciletí stejná podstata výroby skla a veškerých skleněných a křišťálových komponent potřebných pro kompletní svítidlo.

Nejdříve se ve sklářské peci roztaví sklářský kmen - sklářský písek, soda, potaš, vápenec, ledek, borax, čeřiva, popř. barviva.

Tavení sklářského kmene má několik fází. První nakládka pece probíhá za teploty 1360°C, druhá nakládka pece probíhá za teploty 1390°C. Nově naloženou sklovinu následně tavič promíchá tlakovým vzduchem, což je tzv. foukání skloviny.

Poté se odebere kontrolní vzorek. Pokud jsou ve sklovině bubliny, probíhá čeření skloviny za teploty 1430°C. Pokud je sklo čisté, tavba skončila.

V peci se musí sklářské pánve vyměnit. Vybere se z nich zbytková sklovina (tzv. vyšefování) a takto připravená pánev se z pece vyndá.

V temperovací peci, kde se pánve nahřívají 11 dní na konečnou teplotu 1250°C, se nabere nová pánev a převeze se do sklářské pece. Je nutné, aby byla pánev takto zahřátá, protože jinak by v žáru sklářské pece mohla popraskat.

1250°C je i teplota, za které skláři sklo foukají, tvarují za pomoci forem (dřevěné, kovové, sádrové) do tvarů váz, misek, ramen...

Po vytvarování se výrobek od píšťaly odlomí a vloží se do chladicí pece na pomalu běžící pás. Zhruba dvě hodiny trvá, než výrobek chladicí pecí projede. Teplota se zde pomalu snižuje od zhruba 550°C až na pokojovou teplotu.

Nejtěžší sklářskou disciplínou je foukání ramen lustrů. Diametrálně se liší od klasického foukání baněk. Jedná se o jedinečný obor, který je předmětem speciální výuky a skláři se v něm zdokonalují celý svůj profesní život.

Ramena skláři stáčí (kroutí) nebo jim ponechají hladký tvar. Mají jen velmi krátkou dobu na to, kdy mohou sklovinu zpracovat a každý zásah do ní je většinou nevratný. Specifické je také to, že ramena se netvoří do formy jako při klasickém foukání skla, ale je to zejména o odhadu skláře a jeho vycvičeném, zkušeném oku. Jedinou pomůckou je sklářům tvarovaný ocelový pás s držadlem přikládaný na speciální stůl, aby byla zachována stejná osová rozteč jednotlivých ramen.

Rameno je kompletní a připravené k montáži až tehdy, kdy se jím na montáži protáhnou elektrické kabely a zasádruje se (nasadí se mu kování). Dlouhá cesta jednoho ramene křišťálového lustru, že?

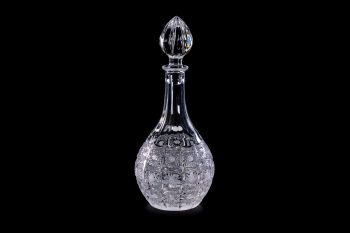

Výroba lustrových ověsů.

Kouzlo tradičně vysokého lesku ověsů Bohemia Crystal je známo již od roku 1724. Jedině broušený křišťál dokáže rozložit denní i umělé světlo do celé oblasti viditelného duhového spektra. Tím se odlišuje od lustrů ze skla a skleněných akrylátů, které křišťál pouze tvarově napodobují.

Ověsy Bohemia Crystal jsou vyrobeny z olovnatého křišťálu, který rozkládá světlo na tzv. barevné světelné spektrum. Ověsy jsou broušeny briliantovým brusem do faset jako u diamantu, to vytváří blyštivost, a září do svého okolí barevným spektrem. Vybroušené křišťálové plochy světlo odráží a vznikají tak zajímavé obrazce, které rozzáří celý interiér. Varianty brusu i velikosti ověsů jsou různé, aby uspokojily požadavky a představy všech našich zákazníků.

Lehání skla

Lehání skla je tradiční sklářská technika, kdy si sklo vlastní vahou, za vysokých teplot, samo lehne, neboli vteče do pod ním vložené předem připravené formy. Tím se dají ve skle vytvářet různé ornamenty, napodobit design starého skla, které se již nevyrábí, či vytvářet repliky. Někdy se lehané sklo nazývá také spékané sklo. Skláři pracují s různobarevnými skleněnými pláty, které se řežou na požadované tvary, vrtají se a drtí. Pak se na sebe vrství do požadované kompozice. Následuje tavení, kdy dochází k prolínání a spékaní všech vrstev skla dohromady. Tak vznikne kompaktní celek. Z lehaného skla lze vyrábět nejen menší dekorace do interiérů, např. vázy, mísy, ozdobné talíře, ale i šperky či dokonce vitráže do oken či dveří ve velkých pecích.

Rafinace skla

Další proces, kterým musí sklo při výrobě lustru projít, je rafinace, tedy opracování jednotlivých skleněných dílů, jejich zušlechťování. Díly se brousí, vrtají se do nich otvory, předkreslují se na ně sítě pro dekorování, probíhá kulení, mechanické či chemické leštění, pískování nebo barvení.

Pasířské práce

Řemeslo pasířství prováděné na pasírně se dodnes využívá pro výrobu ozdobných kovových částí svítidel. Název vznikl od jednoho z nejstarších výrobků pasířů – kovových pásů, kterými se připevňovaly zbraně nebo měšce na tehdejších oblecích a brnění. Postupy v práci pasíře se od dob středověku příliš nezměnily, jen moderní stroje a nářadí napomáhají odstranit nejnamáhavější činnosti. Každý pasíř musí být tak trochu všeuměl, musí zvládat řemeslo zámečníka, soustružníka, brusiče, leštiče, cizeléra, patinéra a kovotepce.

Ketlování

Nesmíme zapomenout na ketlování, což je ruční řetízkování a je to spojování různých drobných křišťálových dílků. Jako spojovací materiál slouží nýty, motýli, jehly, drátky i lanka. Jde o jemnou práci s tradičním materiálem, s ověsy jako jsou pendle, vachtle, různé hlavičky, korálky a kamínky. U moderních svítidel to mohou být lupínky, hvězdice, lístky a mnoho dalšího. Ketlováním a navazováním se ve svítidle vytvoří pohyb, vdechne se mu život.

Povrchové úpravy

Protože je potřeba sjednotit barevnosti povrchu různorodých kovových součástí svítidel a ochránit je před atmosférickými vlivy, patří neodmyslitelně mezi naše technologie také povrchové úpravy kovů. Podle principu úpravy rozdělujeme povrchové úpravy na galvanické pokovování, chemické nanášení a lakování. Vzájemnou kombinací těchto postupů vytváříme nepřebernou škálu finálních povrchových úprav, kterými umíme uspokojit i ty nejsložitější požadavky našich zákazníků.

Při galvanických povrchových úpravách se na povrchy nanáší kovové vrstvy jako nikl, chrom, mosaz, zlato, lak.

Do povrchových úprav chemických řadíme chemické patiny mosazných a měděných dílů, černění ocelových dílů, popř. i lesklé moření mosazi.

Povrchové úpravy lakováním se provádí především z důvodů ochrany povrchu proti působení korozivních vlivů okolí. Lakování dílů probíhá buď máčením nebo stříkáním.

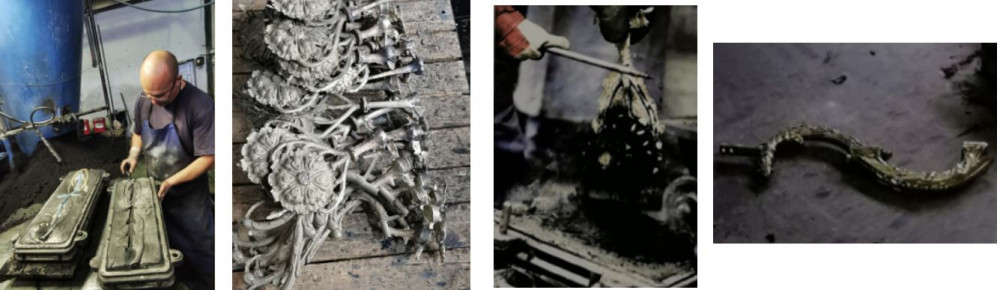

Odlévání mosazných částí lustrů

Již od starší doby kamenné umělo lidstvo odlévat kovy pro výrobu drobných šperků a ozdobných předmětů. Zhruba 1000 let před naším letopočtem byla vyrobena první mosaz – tedy slitina mědi a zinku, kterou dodnes používáme pro výrobu ramen, odlitkových pásů, misek a dalších dekorativních prvků svítidel. Vše se tak děje ve slévárně.

Naše mosaz obsahuje 70% mědi a 30% zinku, což je poměr, který zaručuje možnost dalšího tvarování odlitků. Roztavených kov se do pískových forem nalévá takzvaným gravitačním způsobem lití při teplotě 1120°C.

Tomu ovšem předchází, a po odlití následuje, několik dalších procesů.

V začátku všeho je surové jádro, které se suší a natírá. Poté se vloží do formy, která putuje do presu (naskládá se sem 5-6 forem).

Mosaz se roztaví a nalije se do formy.

Po vyjmutí dílů z formy následuje tryskání a stříhání. Dále se jádro vytluče z odlitku, brousí se a piluje. V poslední fázi prochází povrchovou úpravou. Teprve poté je odlitek připraven k dalšímu použití.

Mezi další výrobní kroky patří také svařování. Je to proces, který slouží k vytvoření trvalého, nerozebíratelného spoje dvou a více materiálů. Svařování je buď tlakové, které probíhá převážně za působení tlaku, nebo tavné při působení tepla. Svařovat lze kovové i nekovové materiály, materiály podobných i různých vlastností. Pro různé typy spojů a materiálů jsou vhodné různé metody svařování. Při svařování dojde vždy ke změně fyzikálních nebo mechanických vlastností základního materiálu (spojovaného) v okolí spoje.

Rovněž laser je další nezanedbatelný krok při výrobě lustru, respektive při přípravě skla.

Zatímco mechanické řezání skla lze realizovat jen při velmi nízkých rychlostech, aby nevznikly mikrotrhliny a tím poškození struktury skla, laserové opracování je bezkontaktní a tudíž trvá daleko kratší dobu. Zároveň laser, na rozdíl od mechanických komponent potřebných na špičkové ořezání, nepotřebuje pravidelnou údržbu.

Parametry laseru, jako např. energie pulzu, frekvence překrývání a opakování pulzů, zabraňuje vzniku mikrotrhlin, čímž odpadají náročné dokončovací práce.

Zakázková výroba

Kromě sériové výroby realizujeme také výrobu na zakázku, dle specifických přání a představ zákazníka. Právě pro tyto účely slouží ateliér vybaven speciální technikou, kterou tvoří hlavně různá zařízení umožňující manipulace s velmi rozměrnými svítidly. Možnosti našich klientů jsou tedy téměř neomezené. Krom výroby na zakázku se zde také chystají a ke shlédnutí připravují svítidla určená do nejrůznějších expozic, na světové eventy, výstavy a veletrhy.

Na klasickém montážním oddělení pak probíhá kompletace svítidel sériové výroby. Některá svítidla putují k zákazníkovi v polosmontu či celosmontu (briliantové koše). Kompletují se zde středové díly svítidla na závitovou tyč (středové misky, vázy), někdy se ramena osazují miskami. Zároveň toto oddělení zajišťuje instalace svítidel u zákazníků, na výstavách i veletrzích.

Jak vidíte, výroba křišťálových lustrů je poměrně náročný a komplexní obor. O to více pak máme radost z nadšených referencí našich zákazníků z celého světa, kterým lustr od nás zkrášlil domov...

![Světla do obýváku ✨ [doprava ZDARMA] | Artcrystal.cz](/files/img/menu/svetla-do-obyvaku.webp)

![Světla do kuchyně ✨ [Doprava ZDARMA] | Artcrystal.cz](/files/img/menu/svetla-do-kuchyne-a-jidelny.webp)

![Světla do ložnice ✨ [Doprava ZDARMA] | Artcrystal.cz](/files/img/menu/svetla-do-loznice.webp)

![Osvětlení chodby ✨ [Doprava ZDARMA] | Artcrystal.cz](/files/img/menu/osvetleni-chodby.webp)